在煤矿综采作业里,双滚筒采煤机是关键设备,其工作方式的合理性关乎采煤作业的效率、安全性与经济性。下面将从割煤、进刀、滚筒调整以及煤炭运输等环节,对其工作方式进行详细介绍。

一、割煤方式

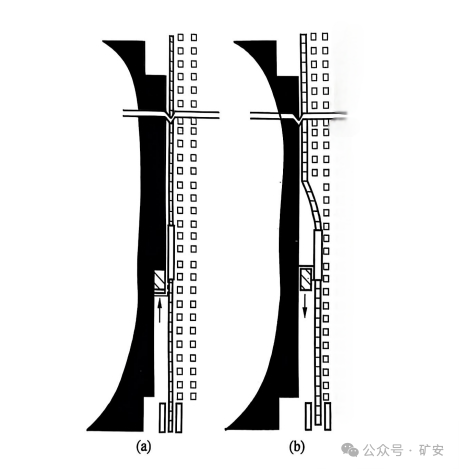

(一)双向割煤,往返一刀

在采煤机沿着工作面运行时,前滚筒承担割顶煤的任务,后滚筒负责割底煤,往返一次就完成一个割煤循环。以上行割煤来说,前滚筒处于采煤机左上方,紧贴顶板进行切割,后滚筒在右下方割底煤,同时,滚筒上的螺旋叶片将割下的煤装入刮板输送机。当采煤机运行到工作面端头后,停机并调换前后滚筒位置,然后下行割煤,此时前滚筒割底煤,后滚筒割顶煤。这种方式适用于煤层赋存稳定、顶板稳定性良好且采高在 2.5 米以上的工作面,它能高效发挥采煤机效能,不过设备频繁转向和调整滚筒高度,对设备可靠性要求较高。

(二)单向割煤,往返一刀

采煤机仅沿一个方向割煤,一般是上行割煤,下行则进行装煤以及空行。在割煤时,前滚筒割顶煤,后滚筒割底煤。采煤机割至端头后,调整滚筒高度,然后下行空行至另一端开启下一轮割煤。这种方式适用于煤层较薄、煤质硬、顶板稳定性差或者采煤机装煤效果欠佳的工作面。其优势在于设备运行相对稳定,滚筒调整次数少,可降低故障概率,但生产效率低于双向割煤。

(三)双向割煤,往返两刀(穿梭割煤)

采煤机沿工作面往返一次能完成两次割煤作业。从工作面一端开始上行时,前滚筒割顶煤,后滚筒割底煤,完成第一刀煤的割煤与装煤,运行到另一端后,不调换滚筒位置直接下行,依旧是前滚筒割顶煤、后滚筒割底煤,进行第二刀煤的开采。这种方式适用于煤层厚度大且稳定、煤质软、顶板条件好的综采工作面,能大幅提高生产效率,但对采煤机功率、可靠性以及刮板输送机的运输能力要求更高,设备磨损和维护成本也相应增加。

二、进刀方式

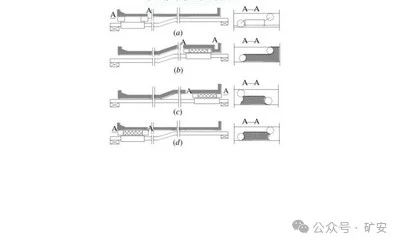

(一)端部斜切进刀

1.割三角煤进刀

采煤机割至工作面端头后,降低前滚筒高度,升高后滚筒高度,反向牵引 30-40 米,使滚筒切入煤壁形成三角煤区域。接着正向牵引,前滚筒割顶煤,后滚筒割底煤,将三角煤割除,完成进刀过程,随后调整滚筒至正常割煤高度开始正常割煤。这种操作方式简便,适用于各类综采工作面。

2.留三角煤进刀

在工作面端头预先留下一段三角煤不割。采煤机割至三角煤位置时,降低前滚筒高度,升高后滚筒高度,继续向前牵引,后滚筒割除三角煤的底煤,前滚筒空转。通过三角煤后,调整滚筒高度,反向牵引割除三角煤的顶煤,完成进刀。该方式减少了采煤机调向次数,但端头处需人工清理三角煤,增加了工人劳动强度。

(二)中部斜切进刀

采煤机割至工作面中部时,降低前滚筒高度,升高后滚筒高度,反向牵引 20-30 米使滚筒切入煤壁形成斜切。随后正向牵引,前滚筒割顶煤,后滚筒割底煤,完成斜切进刀,再调整滚筒高度继续向工作面一端割煤。割至端头后反向割煤至工作面中部,重复进刀过程。这种进刀方式适用于工作面长度较长、采煤机往返一次时间较长的情况,可减少端头进刀时间,提高生产效率,但中部煤壁会出现台阶,需要及时处理以保障支架正常支护。

(三)钻入式进刀

采煤机在工作面端头处,利用特殊的截割机构(如伸缩式截割部)钻入煤壁进行进刀。进刀时,伸出伸缩式截割部,钻入煤壁一定深度,然后采煤机牵引,使滚筒逐渐切入煤壁完成进刀。该方式操作简便、速度快,但对采煤机性能和煤质要求较高,适用于煤质较软、煤层厚度变化不大的工作面。

三、滚筒调高方式

(一)手动调高

通过操作采煤机上的调高按钮,控制调高千斤顶的伸缩来调整滚筒高度。在采煤过程中,操作人员根据煤层厚度变化、顶板起伏等实际情况手动操作,这种方式灵活性高,但对操作人员技术水平和责任心要求高,容易因操作不当导致滚筒割顶或割底。

(二)自动调高

利用传感器实时监测煤层厚度、顶板位置等参数,控制系统自动调整调高千斤顶的伸缩,实现滚筒高度自动控制。常用的传感器有红外线传感器、雷达传感器等。自动调高系统能精准、及时地根据煤层变化调整滚筒高度,减少人工操作误差,提升割煤质量和生产效率,但系统成本高,对设备维护和管理要求高,在复杂地质条件下,传感器的可靠性可能受到影响。

四、装煤及运煤方式

(一)装煤方式

双滚筒采煤机在割煤时,滚筒上的螺旋叶片将煤装入刮板输送机。螺旋叶片的旋转方向与采煤机的牵引方向相配合,使割下的煤顺利地抛入刮板输送机。为提高装煤效果,需要根据煤层厚度、煤质等因素合理设计滚筒直径、螺旋叶片升角等参数。此外,还可以在采煤机上安装辅助装煤装置,如铲煤板等,进一步提升装煤效率。

(二)运煤方式

刮板输送机将采煤机割下并装入的煤从工作面运至顺槽转载机。刮板输送机通过刮板链的循环运动,连续输送煤炭。在运行过程中,需要定期检查刮板链的张紧程度、刮板的磨损情况等,确保设备正常运行。顺槽转载机将刮板输送机运来的煤转载到胶带输送机上,胶带输送机将煤运输至采区煤仓或地面。整个运煤系统中,各运输设备需要紧密配合,保障煤炭顺畅运输,避免煤炭堆积、堵塞,确保综采工作面正常生产。